随着间距微缩化的发展需求,以及各大封装厂在工艺与设备精度的不断提升,Mini LED应用(yòng)的芯片尺寸从5x9mil逐渐演变到如今的3x5mil,甚至更小(xiǎo)。芯片尺寸的缩小(xiǎo),意味着同等单位面积的显示或者背光单元可(kě)以排列更多(duō)的LED芯片,而这也对于芯片贴装提出了更高的要求。

其中,最显著的变化在于線(xiàn)路板的焊盘尺寸变小(xiǎo),同时对应的印刷钢网开孔也随之变小(xiǎo)。实际上,开孔越小(xiǎo),对于锡膏的印刷效果要求越高,对工艺的管控就越严格。

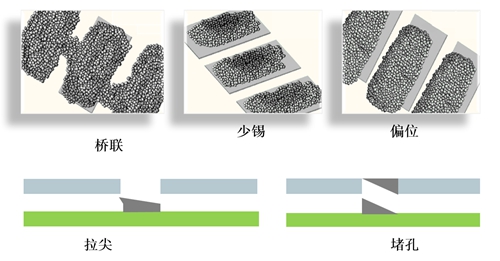

从生产制造环节来看,影响锡膏印刷的三大要素為(wèi)钢网(Stencil)、刮刀(dāo)(Squeegee)、锡膏,(Solder paste)统称為(wèi)3S因素。根据SMT source研究显示,接近65%的焊接不良来源于锡膏印刷的缺陷,其中印刷的不良表现集中在桥联、少锡、偏位、堵孔、拉尖等。

然而,持续维持良好印刷性能(néng)的关键可(kě)以从以下三个方面去认识:

1.钢网(Stencil)

钢网组成:一般由网框、不锈钢片、张网、张网胶水组成。

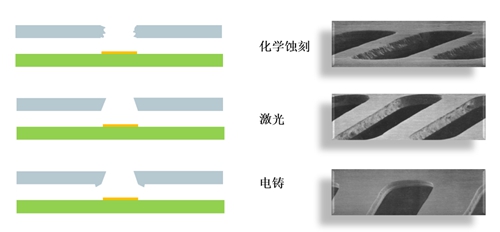

常用(yòng)钢网按照制作工艺可(kě)以分(fēn)為(wèi):化學(xué)蚀刻、激光、電(diàn)铸三大类。

1)化學(xué)蚀刻:使用(yòng)化學(xué)药液蚀刻工艺,一次成型,成本较低,开孔内壁粗糙,位置精度较低,不环保。

2)激光:由激光切割成型,是目前行业内最常用(yòng)的钢网,直接采用(yòng)数据文(wén)件制作,减少了制作误差环节,精度高,但需要逐个切割,速度不快。开孔内壁相对光滑,开孔上小(xiǎo)下大,有(yǒu)助于锡膏释放。目前绝大多(duō)数SMT应用(yòng)采取该工艺制作钢网。

3)電(diàn)铸:是通过将镍金属沉积在底板或模板上而形成金属层的一种金属成型工艺。電(diàn)铸钢网孔壁光滑,倒梯形结构,达到目前最好的锡膏释放效果,另外由于電(diàn)铸工艺本身的特性,在孔的边缘形成稍微高出钢片厚度的环状突起,锡膏印刷时相当一个“密封环”,在印刷时这个密封环有(yǒu)利于钢网与焊盘或阻焊膜紧密贴合,阻止锡膏向焊盘外侧渗漏,缺点是成本较高。

如下图所示:

在Mini LED的印刷工艺中,由于开孔越来越小(xiǎo),孔壁的粗糙程度直接影响锡膏印刷后的释放,因此多(duō)数客户采用(yòng)激光开孔后进行電(diàn)抛光工艺,将钢网的孔壁抛光打磨,进一步改善开口孔壁,使其孔壁更加光滑。

同时,钢网厂商(shāng)增加了纳米涂层工艺,使得锡膏在钢网上不易附着,减少了钢网清洗次数和堵孔概率,进一步提升了生产效率和印刷品质。

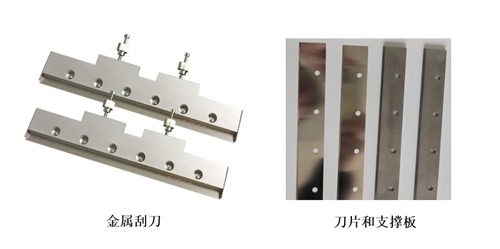

2.刮刀(dāo)(Squeegee)

常见有(yǒu)两种刮板类型:橡胶或聚氨酯(polyurethane)刮板和金属刮板。目前大多(duō)数印刷工艺采取不锈钢刮刀(dāo)。刮刀(dāo)角度在45-60°时,锡膏滚动特性较好,有(yǒu)助于下锡。同时由于金属材质,在较高压力下刮刀(dāo)不易发生形变,不会将锡膏从开孔处挖出,导致少锡现象。

刮刀(dāo)使用(yòng)过程注意事项:

1)印刷结束后,清洁刮刀(dāo)表面以及夹具缝隙的硬块锡膏,清洁完毕后放置于固定區(qū)域,防止人為(wèi)碰伤或者刮伤。

2)要求每月对刮刀(dāo)进行保养确认刮刀(dāo)是否有(yǒu)破损或者变形,保证印刷性能(néng)。

3.锡膏 (Solder paste)

锡膏是由锡粉和助焊剂组成,锡膏和助焊剂的性能(néng)直接影响对于锡膏在钢网上的印刷滚动和脱模效果。

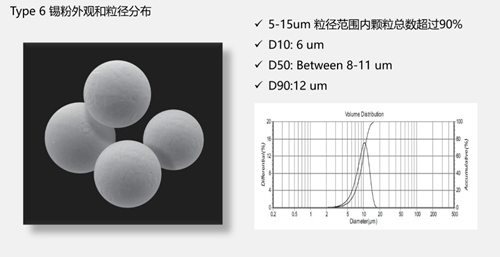

1)滚动效果:锡膏中超过80%的组分(fēn)是锡粉,其中锡粉的粒径集中度&球形度是直接影响性能(néng)的两大因素。聚峰锡业应用(yòng)超声多(duō)级雾化技术,使得锡粉粒径集中度超过IPC要求的80%,达到90%以上,同时多(duō)级雾化去除掉异形球,保证锡粉球形度。

2)脱模效果:聚峰应用(yòng)于Mini LED的锡膏采用(yòng)独特的助焊剂配方體(tǐ)系,在體(tǐ)系中添加高效脱模剂,在印刷脱模时可(kě)有(yǒu)效脱离网孔,减少印刷不良。

来源:聚峰